Für rotationssymmetrische Bauteile – hohe mechanische Eigenschaften, wirtschaftlich und skalierbar.

Prepreg-Autoklav-Technologie

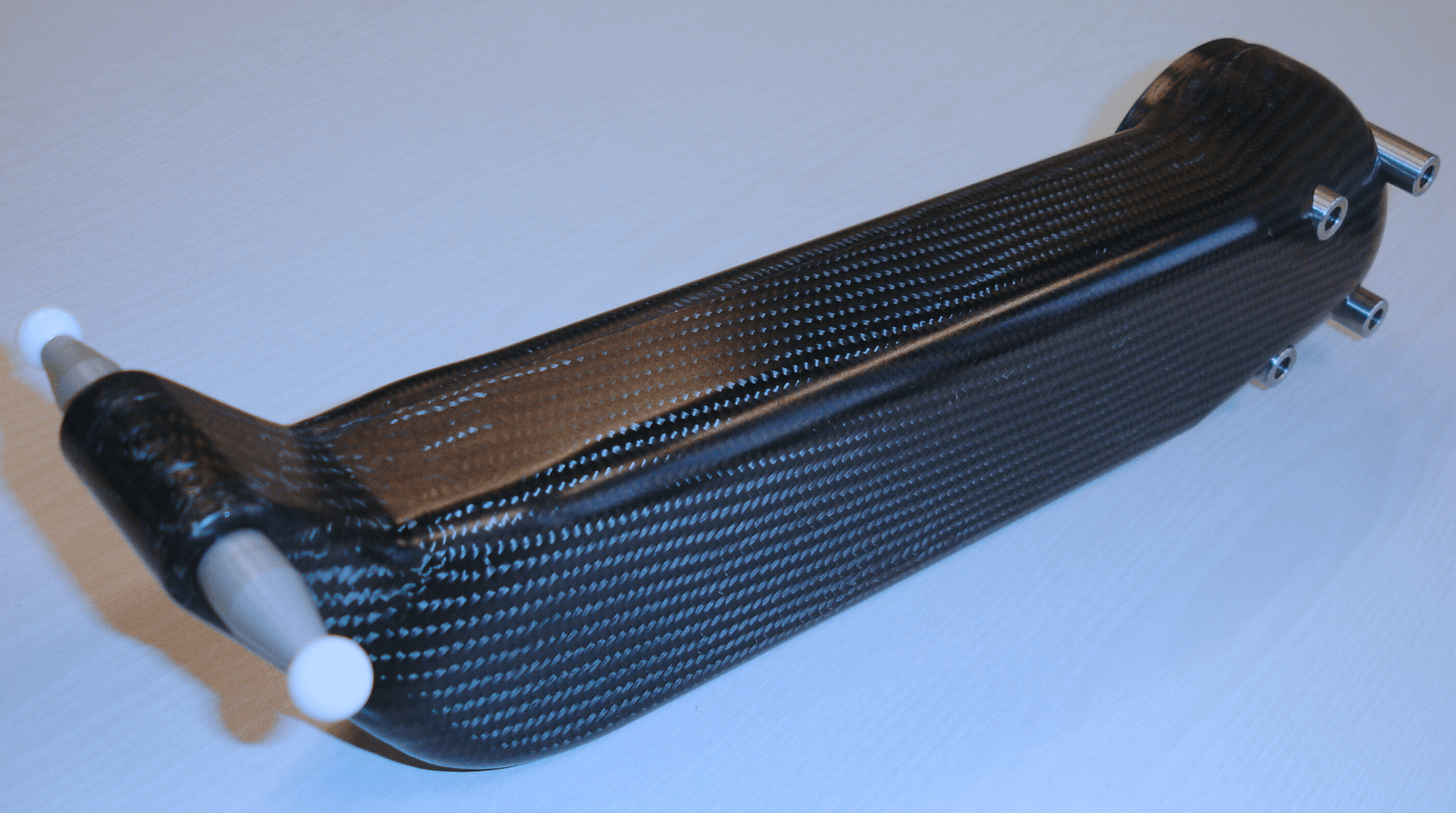

Die Faserausrichtung gibt den Bauteilen die gewünschte Festigkeit und Steifigkeit. Die ausgehärtete Kunststoffmatrix hält die Fasern im fertigen Bauteil zusammen und führt zu optimaler Kraftübertragung von Faser zu Faser. Dies resultiert in einer gleichmässig hohen Materialqualität und perfekten technischen Eigenschaften.

Die Stärken der Prepreg-Autoklav-Technologie:

- perfekt definierbare Faserablage

- idealer Fasergehalt

- geringer Porengehalt

- hohe Oberflächengüte

- hohe Temperaturbeständigkeit

„Prepreg“ steht für „preimpregnated fibres“, also vorimprägnierte Fasern. Prepreg besteht aus Endlosfasern und einer noch-nicht-vollständig-gehärteten, meistens duroplastischen Kunststoff-Matrix. Die Fasern können als unidirektionale Schicht, als Gewebe oder Gelege vorliegen.

Prepregs werden auf dem Cutter exakt zugeschnitten und in der gewünschten Reihenfolge und Ausrichtung schichtweise in eine Form eingebracht (laminiert), bis der gewünschte Lagenaufbau erstellt ist. Durch geeignete Wahl der Faserausrichtung erhalten die Bauteile die gewünschten Eigenschaften wie Elastizität oder Steifigkeit.

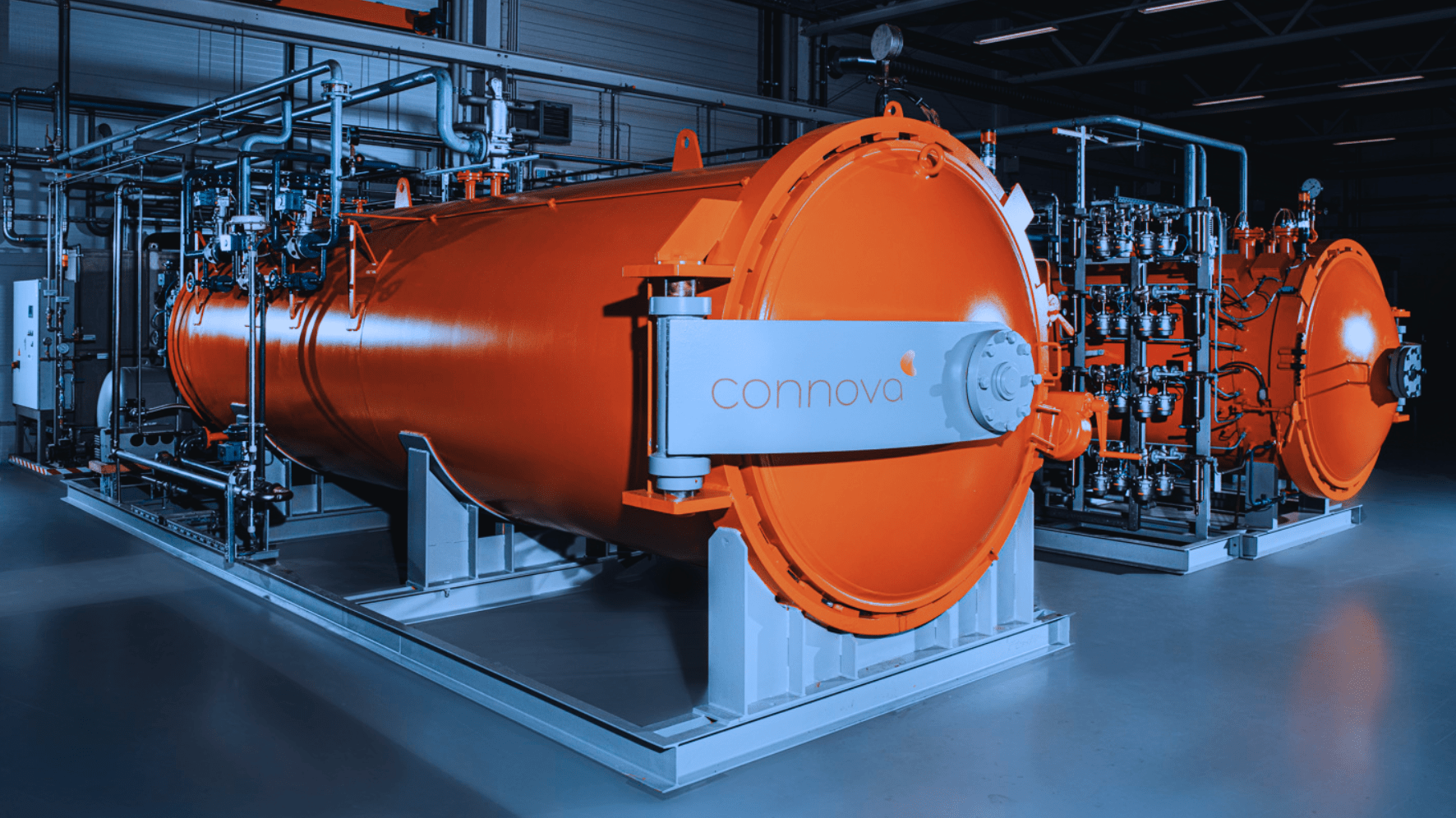

Anschliessend wird die belegte Form in einem temperaturbeständigen Foliensack vakuumiert und in digital gesteuerten Autoklaven unter Druck und Hitze kontrolliert ausgehärtet. Dies dauert je nach Material und Produkt 4-7 Stunden. Danach wird das Bauteil kontrolliert abgekühlt, aus der Form genommen und weiterverarbeitet.

Die Connova Group verfügt über das Know-how und die Mittel für die Prepreg-Autoklav-Technologie:

- temperaturbeständige sowie exakte Formen und Hilfsmittel

- kontrollierte Tiefkühlzellen zur sicheren Lagerung der ungehärteten Prepregs

- computergesteuerten Autoklaven für Bauteile bis 4m Länge

- CNC Cutting-Raum für einen exakten und effizienten Zuschnitt

- saubere und klima-kontrollierte Laminier-Räume, um externe Verunreinigungen zu verhindern

Die Prepreg-Autoklav-Technologie wird angewendet:

- in der Raumfahrt: Primärstrukturen, Solarpaneele, Instrumententräger

- in der Luftfahrt: Rumpf- und Flügelstrukturen, Innenausbauten, Verschalungen, Rotorblätter

- im Rennsport: Chassis, Radaufhängung, aerodynamische Strukturen, Verschalungen

- im Bootsbau: Masten, Rumpfstrukturen von Hochleistungsschiffen• im Maschinenbau: Roboterarme, schnell laufende Maschinenteile, thermostabile Maschinenti-sche

- in der Medizintechnik: Röntgentransparente Liegen, Prothesen (Gehhilfen, ausserhalb Körper)

- in der Messtechnik: Thermostabile Geräteträger, optische Bänke