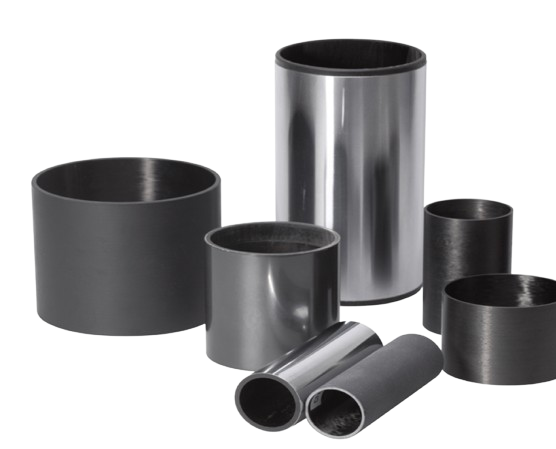

Präzisionsverbundwerkstoffe, für den Zweck entwickelt

Bei der Connova-Gruppe ist jede Verbundwerkstoffstruktur das Ergebnis jahrzehntelanger Erfahrung und fundierter Prozesskenntnisse. Unsere hochqualifizierten Ingenieure und Techniker bewerten jedes Projekt, die strukturellen, mechanischen und wirtschaftlichen Anforderungen, um den effektivsten und effizientesten Herstellungsweg zu bestimmen. Je nach Ihren Bedürfnissen bieten wir Profile und Baugruppen an, die für Ihre Situation geeignet sind.